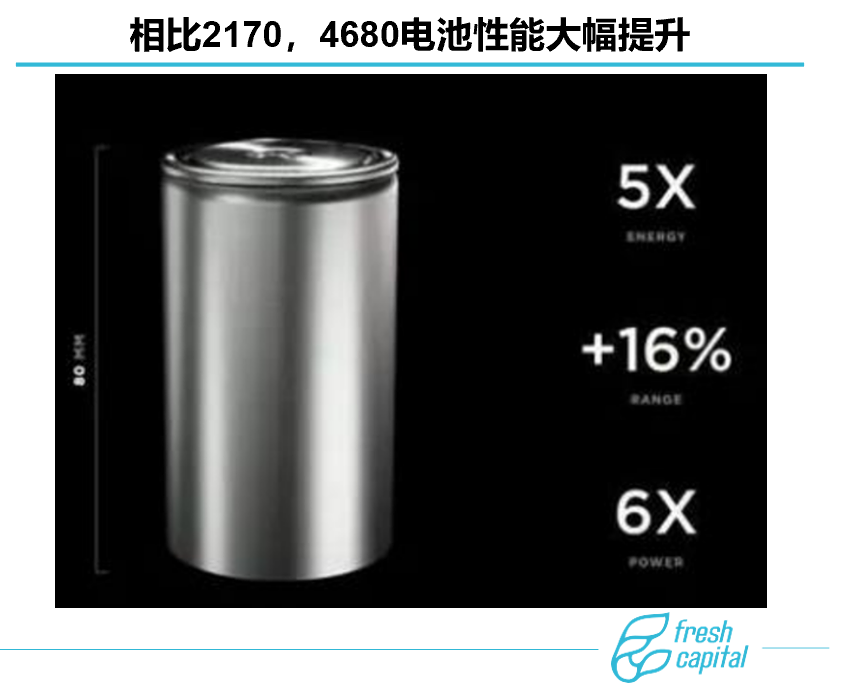

4680电池是什么?

4680电池是什么?

4680制作工艺复杂,需要新设备支持

与传统单极耳相比,全极耳制造工艺主要变化包括全极耳制作、揉平、焊接等环节。

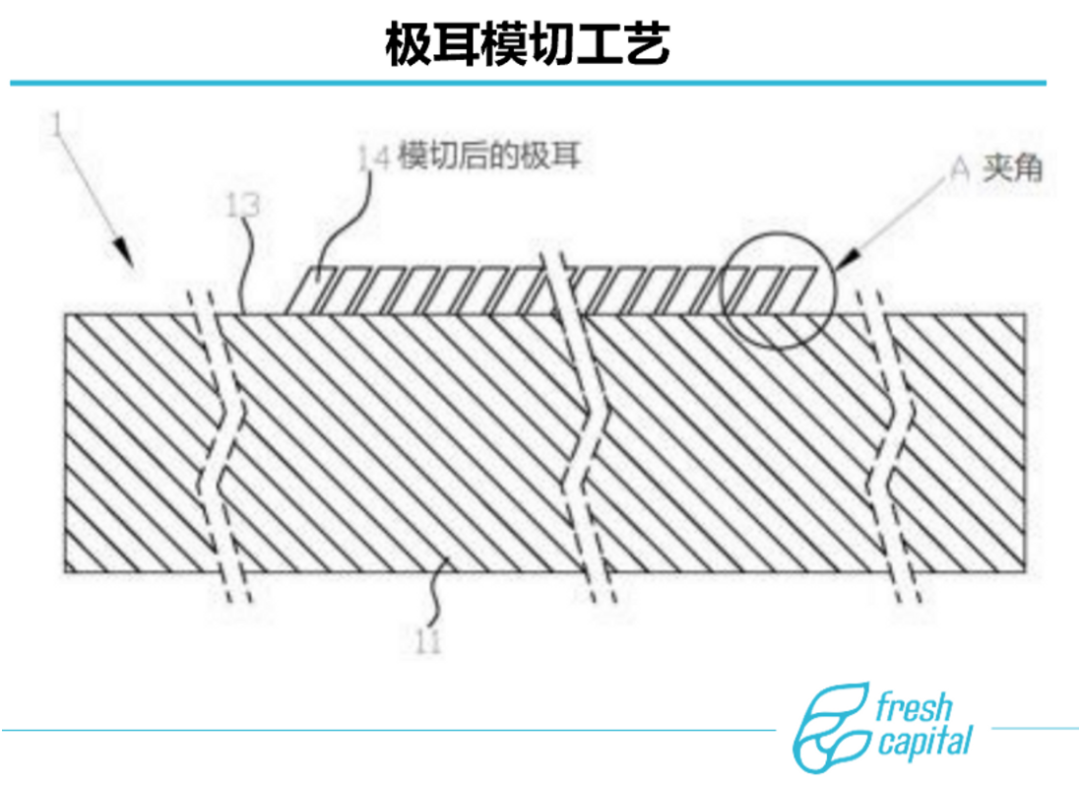

①电芯在进行极片涂布时,集流体边缘需预留空箔区;

②经过辊压和分切后,将集流体边缘的空箔区切割处理成多个极耳;

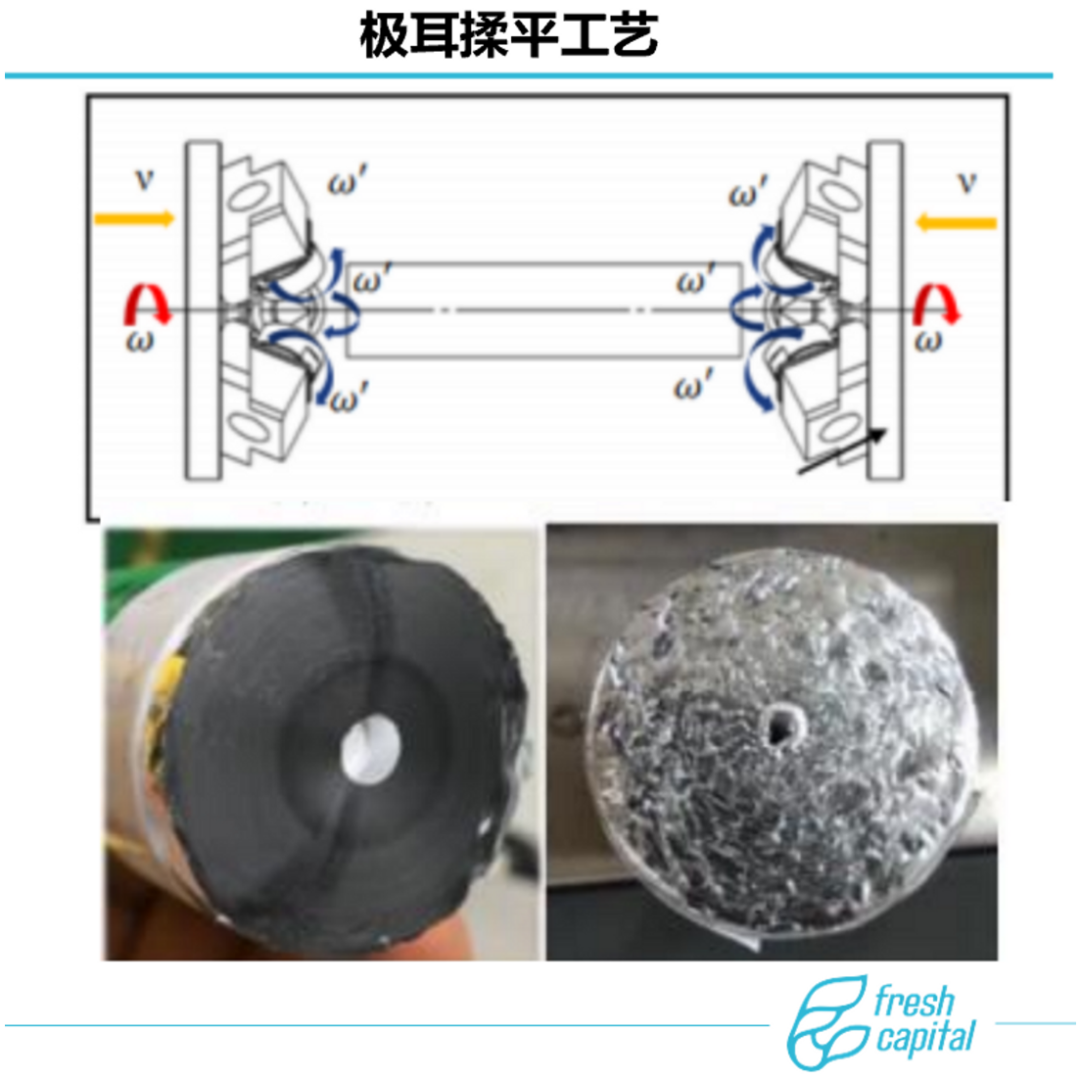

③沿电芯的轴线方向将正极多极耳和负极多极耳揉平;

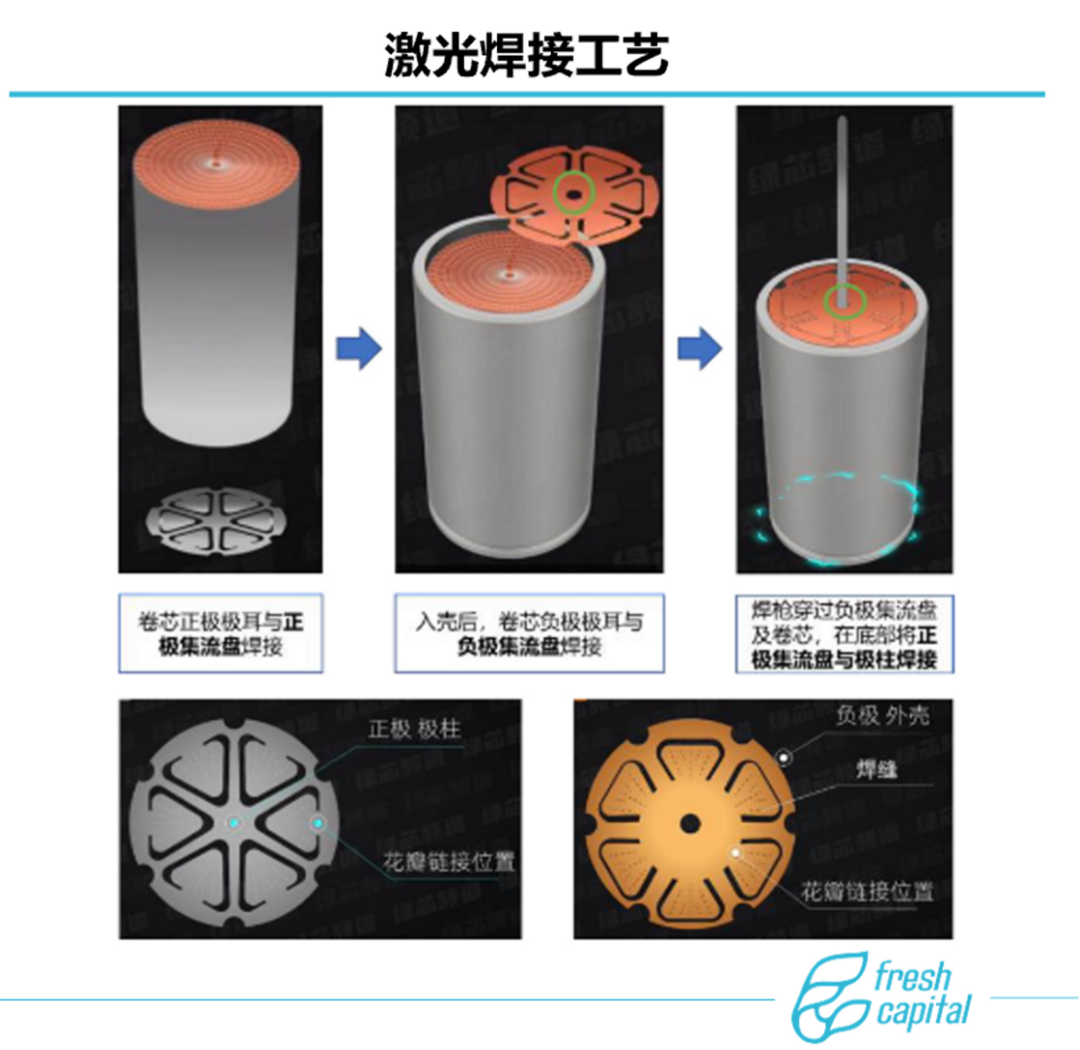

④将揉平后的电芯端面与正负极集流盘焊接,形成圆柱电池全极耳导电结构。

制作4680电池的新工艺需要新设备支持,其中包括激光膜切设备、揉平设备、激光焊接设备等。

激光膜切设备用于4680电芯的极耳切割,其将集流体边缘预留的空箔区连续切割成多个极耳,且需保持极耳之间的极小间距。而传统五金模切的方式仅支持少数极耳切割,无法支撑高速度、高精度的切割要求。

技术路线

①先切割后卷绕:通过精密计算,将材料在卷绕之前就切割成很多份,卷绕时切开的位置很容易就可以对齐,当卷绕达到预设的能量后进行焊接。

②先卷绕后切割:材料无论宽窄大小直接进行卷绕,达到预设能量后对多余材料进行切割,对精度要求很高,如果两层材料之间的间隙不一致,有可能切到材料,造成内阻不一致。

数据来源:逸飞激光、中航证券

数据来源:逸飞激光、中航证券工艺难点

去除金属碎屑:全极耳切割易产生大量金属碎屑,如果进入电芯内部将导致电芯短路等不良现象。

保障切边一致:全极耳对分切工艺的要求也更高,如果边不齐,会造成极耳贴合出现缝隙。

提高切割速度:全极耳结构切割工作量相比与21700等小圆柱电池大量上升,对切割设备效率要求更高。

极耳揉平设备用于4680电池的极耳揉平,其将卷芯正负极两端的全极耳整形、揉挤成平面且高出隔膜一定距离,便于后续焊接集流盘。

技术路线

机械揉平:在全极耳外套上揉平头,揉平头旋转并同时向被揉平面移动,将极耳压倒揉平。该方法的缺陷:①极耳压倒的方向不一致,揉平面经常有凹坑缺陷,影响焊接;②外圈的卷芯极片容易发生形变,影响电池循环性能。

超声揉平:由超声波揉平头向被揉平面移动,将极耳压倒揉平。该方法的缺陷是超声波容易将极耳震碎,尤其是正极铝箔,碎屑进入电池会影响安全性能

工艺难点

去除金属碎屑:揉平过程易产生金属碎屑,如果进入电芯内部将导致电芯短路等不良现象。

匹配注液需求:揉平后的平面难以保留足够间隙,这将影响电池注液效率,易出现电解液浸润不良的情况,影响电池性能。

激光焊接设备

激光焊接设备用于4680电池的集流盘焊接,其采用连续激光器进行面焊,将集流盘焊接在揉平后的极耳上。

数据来源:比克电池、中国银河证券

工艺难点

焊接效率:4680在焊接时可能是一条线或者一个激光点阵,相比传统5-6个点的点焊而言增加5-10x焊点。

焊接强度:焊接处太薄会导致虚焊而无法保证焊接可靠性,而焊得太多便有可能穿透。