复合集流体是什么?

锂电池集流体主要起到承载活性物质+汇集电流的作用。集流体是汇集正负极电流的结构部件,具备承载正负极活性物质和充放电过程中传导电流至活性物质的两大功能。

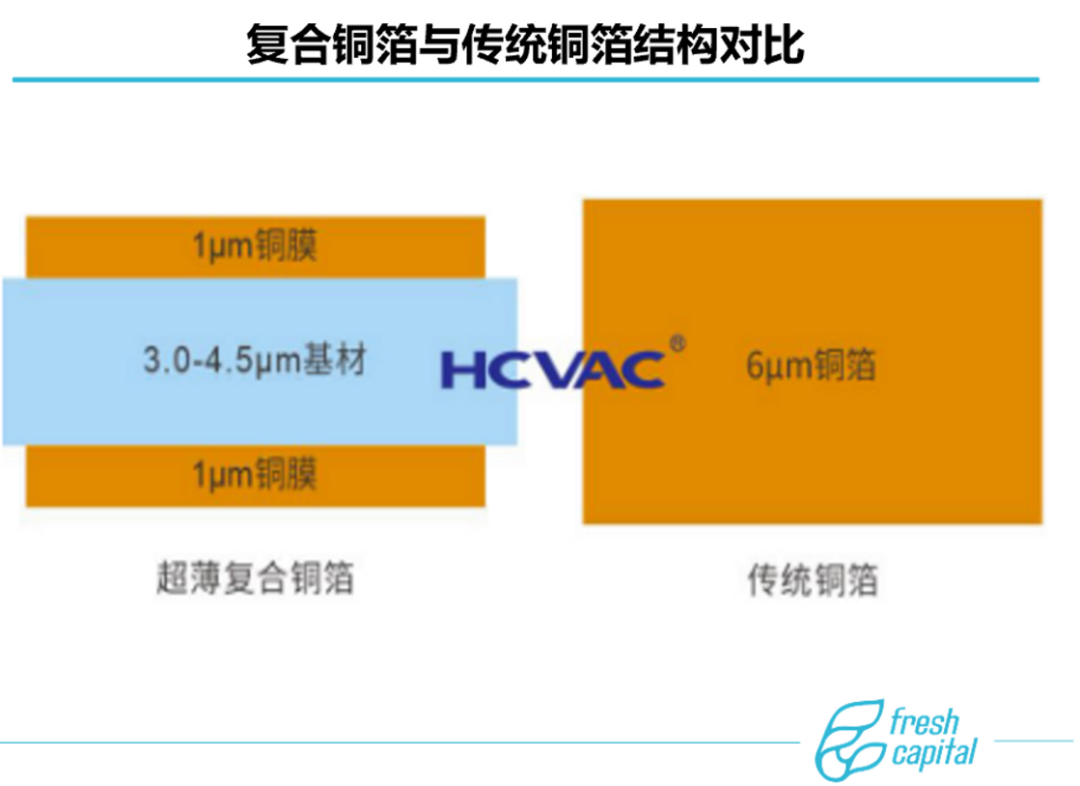

以复合铜箔为例,其具有典型的“金属导电层-高分子支撑层-金属导电层”三明治结构,复合铜箔以绝缘分子薄膜为支撑基材,两侧沉积金属铜层而得到。

数据来源:汇成真空、高工锂电

数据来源:汇成真空、高工锂电

有什么优点?

以复合铜箔为例,复合铜箔具有高安全性、高能量密度及低成本的特点。

高安全性方面,复合铜箔受热断路效应,可有效降低隔膜刺破后热失控风险。高分子支撑层的电阻较大、熔点低、受热易收缩,内短路发生时可防止热失控链式反应的进一步发生。在热源影响下,高分子材料向远离热源的方向收缩,牵引靠近热源的铜层远离热源,断开电路连接。

高能量密度方面,同等厚度下,高分子膜置换金属铜,复合集流铜箔单位重量下降55%,预计可以提升能量密度5%-10%。比亚迪专利测试显示,复合集流体可使电池能量密度提升2.6%-6.1%。

低成本方面,在同等厚度下,6.5μm复合铜箔较传统铜箔单位物料成本降低约63%。

下游应用进展

2016年,宁德开始布局复合铜箔,并与金美新材料合作研发产品;

2018年,重庆金美产品在宁德内部完成动力电池测试;

2018年10月,宁德时代研发的多功能复合集流体技术首次应用于其高镍三元版海外车型并量产;

2021年10月,宁德时代研发的多功能复合集流体技术在2021年全球新能源汽车前沿及创新技术评选中获评为十大创新技术之一。

随着良率提升、工艺成熟及规模效应释放,复合集流体成本有望进一步降低,近期产业链持续催化,加速突破0-1阶段,我们预计2023年量产元年即将来临,宁德时代有望领跑。

复合集流体应用带动设备变革

复合集流体应用带动设备变革材料生产环节,有哪些设备机遇?

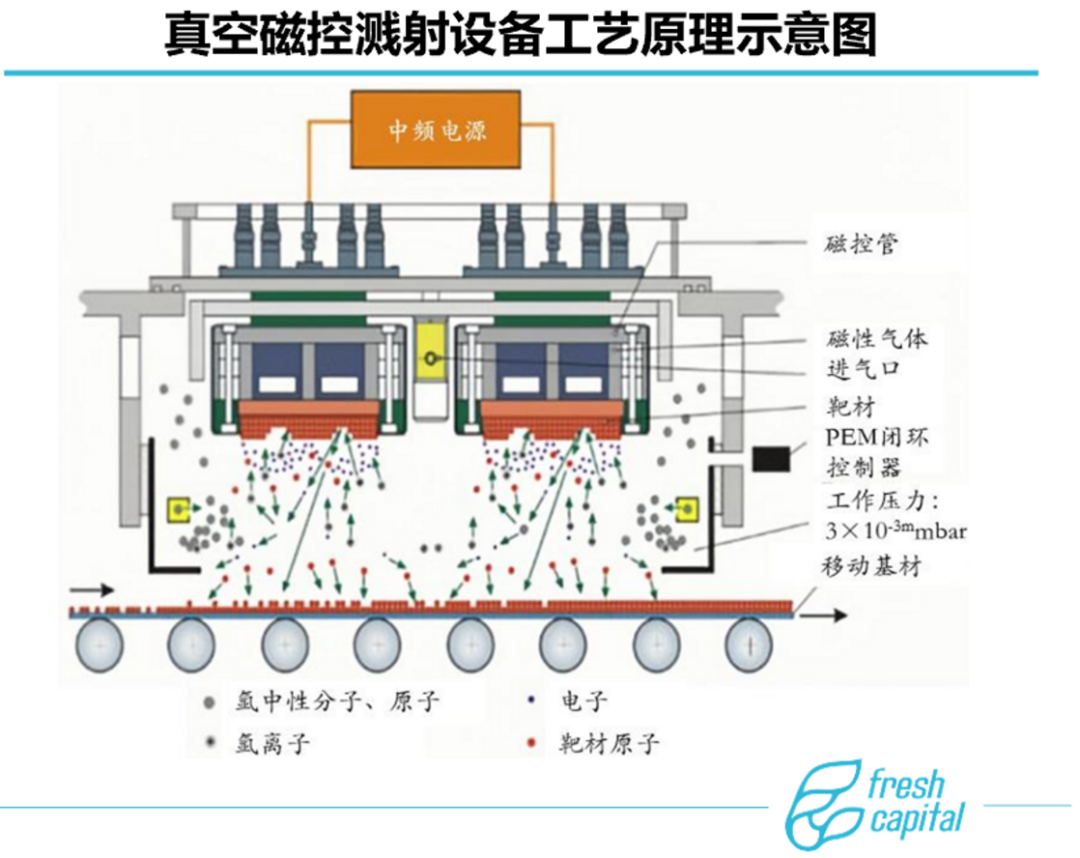

材料生产设备:磁控溅射设备

磁控溅射设备可以在高分子材料表面均匀镀上金属膜层。其运用的磁控溅射工艺属于物理气相沉积的一种,电子在电场的作用下与氩气碰撞后,高能量的氩原子电离后撞击靶材表面,使得靶材发生溅射,溅射粒子在基片上沉积形成薄膜。它的优点有镀膜稳定性好、重复性好、均匀度好,适合连续大面积镀膜,但是这种设备也存在不足,效率比较低,镀膜速度比较慢,设备投资也比较高。

设备工作原理

真空磁控溅射活化环节:采用4.5μ厚度的PET作为基膜,通过PVD(物理气相沉积)方式,通入纯净的氩气。电子在真空条件下,在飞跃过程中与氩原子发生碰撞,电离产生氩正离子和新的电子;受磁控溅射靶材背部磁场的约束,大多数电子被约束在磁场周围,氩离子在电场作用下加速飞向阴极靶,并以高能量轰击铜合金靶表面,使铜靶材发生溅射,在溅射粒子中,中性的铜靶原子或部分铜离子沉积在基膜上形成薄膜,厚度一般为5-20nm;

真空磁控溅射镀铜环节:采用前段工艺环节过后的物料作为基膜,重复相同工艺,在基膜上形成铜薄膜,厚度一般为10-40nm;

数据来源:真空技术网、安信证券

数据来源:真空技术网、安信证券磁控溅射的工艺难点

磁控溅射环节的主要工艺难点包括:

①基膜较薄,收放卷时容易起皱变形;

②镀膜过程中温度升高,需要散热;

③张力控制方面,因为基膜幅宽较宽,材料容易拉扯变形;

④磁控溅射过程需要高压放电,可能存在膜穿孔现象。

目前,国内磁控溅射设备厂仍缺乏一定技术经验积累,存在箔材穿孔、镀铜不均、基材起皱变形等问题,且由于磁控和后续步骤的节拍限制,目前复合铜箔的单位设备效率尚不及传统箔材,限制了产品放量。

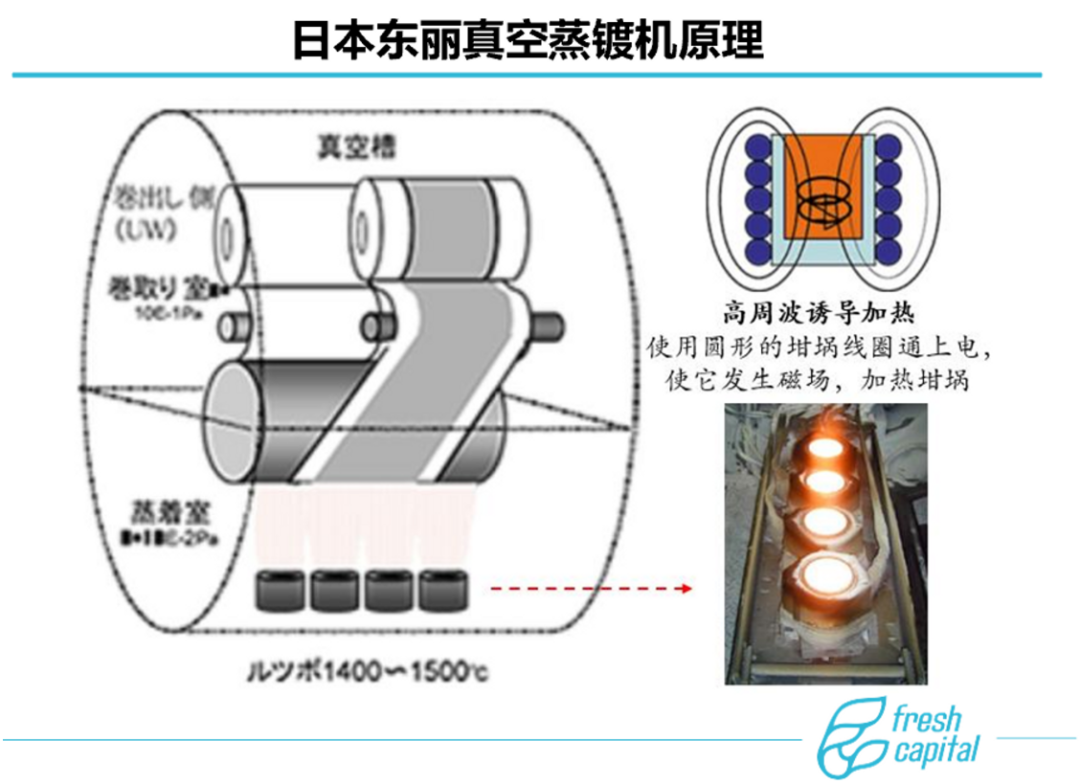

材料生产设备:蒸镀设备

蒸镀设备可以在高分子材料表面均匀镀上金属膜层。其运用的真空蒸镀工艺属于物理气相沉积的一种,为在真空条件下,采用一定的加热蒸发方式使得镀膜材料气化,粒子在基材表面沉积凝聚为膜的工艺方式。与磁控溅射镀膜相比,蒸镀法蒸发铜的量更大,对铜的沉积效率较高,能够加快复合铜箔生产效率。但是不足点在于膜层比较疏松,结合力、结合强度偏弱。此外,蒸镀法在超高温环境下工作,而PET材料耐温性在180-190度左右,高温环境下PET材料易被烫穿形成孔洞或产生变形,影响成品良率。

设备工作原理

真空蒸镀的原理是:在真空条件下,把金属加热至蒸发,使其均匀蒸发镀在薄膜的表面上。蒸镀的物理过程包括:1)沉积材料受热蒸发或升华为气态粒子;2)气态粒子从蒸发源向基片表面移动;3)气态粒子附着在基片表面形核、长大成固体薄膜;4)薄膜原子重构或产生化学键合。结构上,真空蒸发镀膜系统结构差异很小,都是由真空腔室、真空抽气泵组、基片及基片架、监测装置、水况系统等组成。但按蒸发加热方式的不同可分为电阻加热蒸发、电子束蒸发及高频感应蒸发。

数据来源:日本东丽、安信证券

数据来源:日本东丽、安信证券真空蒸镀的工艺难点

真空蒸镀环节的主要工艺难点包括:

①基膜较薄,收放卷时容易起皱变形;

②镀膜过程中超高温环境下工作,需要散热;

③张力控制方面,因为基膜幅宽较宽,材料容易拉扯变形。