碳化硅衬底

一、什么是碳化硅衬底

碳化硅衬底是碳化硅器件的基础材料,碳化硅器件的制备均在衬底上生长的外延层进行,晶体与衬底制造是化合物半导体产业链中价值最高、最重要的环节。

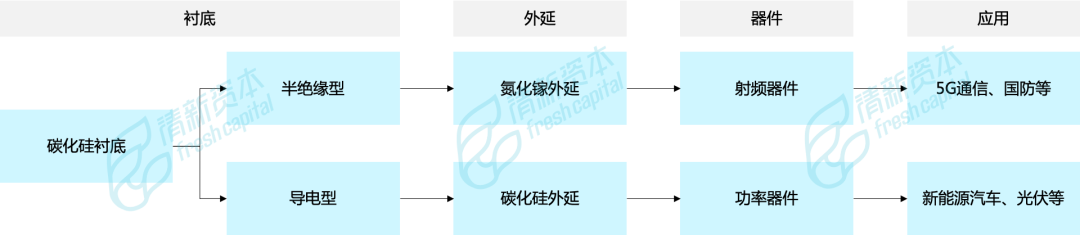

二、碳化硅衬底分为导电型衬底和半绝缘型衬底

导电型衬底主要用来生长碳化硅外延,制作功率器件;半绝缘型衬底主要用于生长氮化镓外延制作射频器件。

国内玩家的半绝缘型衬底自2017年美国实行禁运后,市场占有率一直领先市场,性能指标和成本均可以达到市场领先的水平。2018年特斯拉首次在汽车主驱逆变器上使用碳化硅器件后,国内厂商开始转头研发导电型衬底的研发。

我们后续讨论的碳化硅衬底均基于导电型衬底。

三、碳化硅衬底制备过程

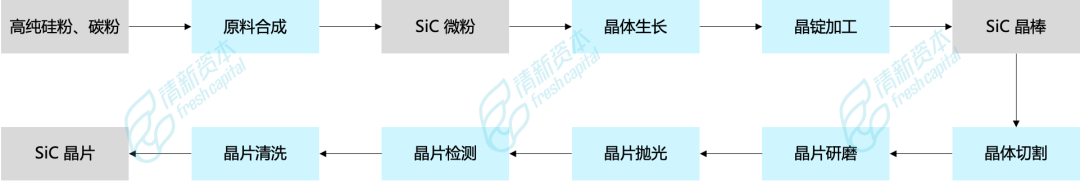

目前碳化硅衬底的制备过程大致分为两步:

第一步制作碳化硅晶体;

第二步通过对碳化硅晶体进行粗加工、切割、研磨、抛光,碳化硅衬底。

三、制作碳化硅晶体

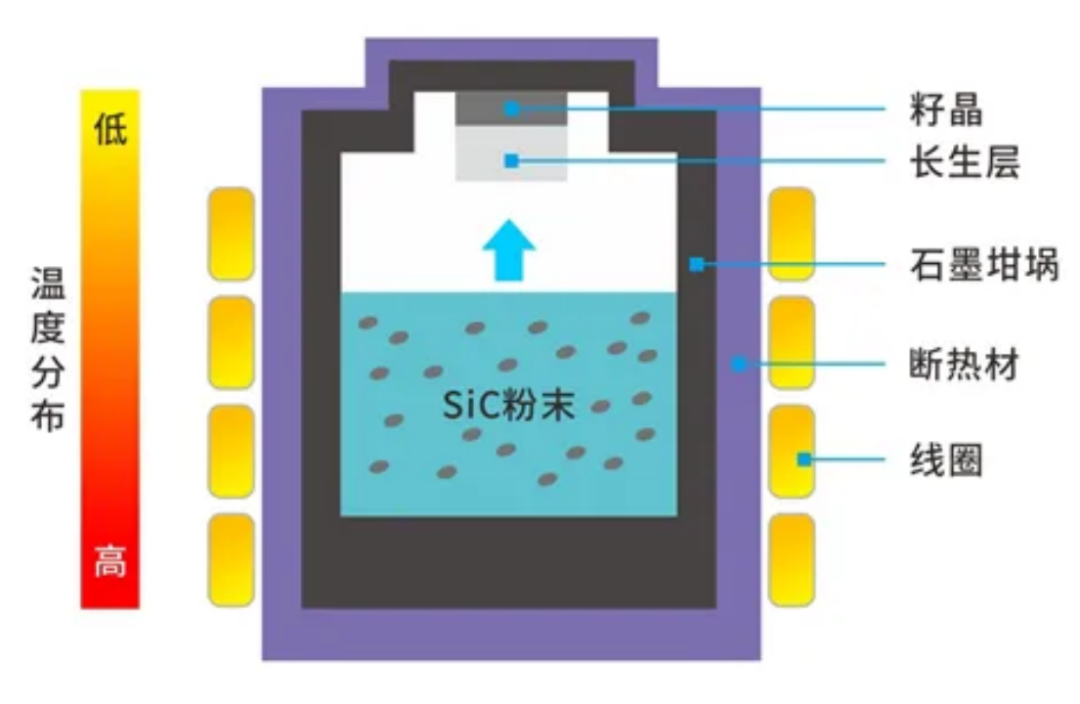

目前大规模产业化生产主要采用物理气相传输法,主要过程如以下图示:

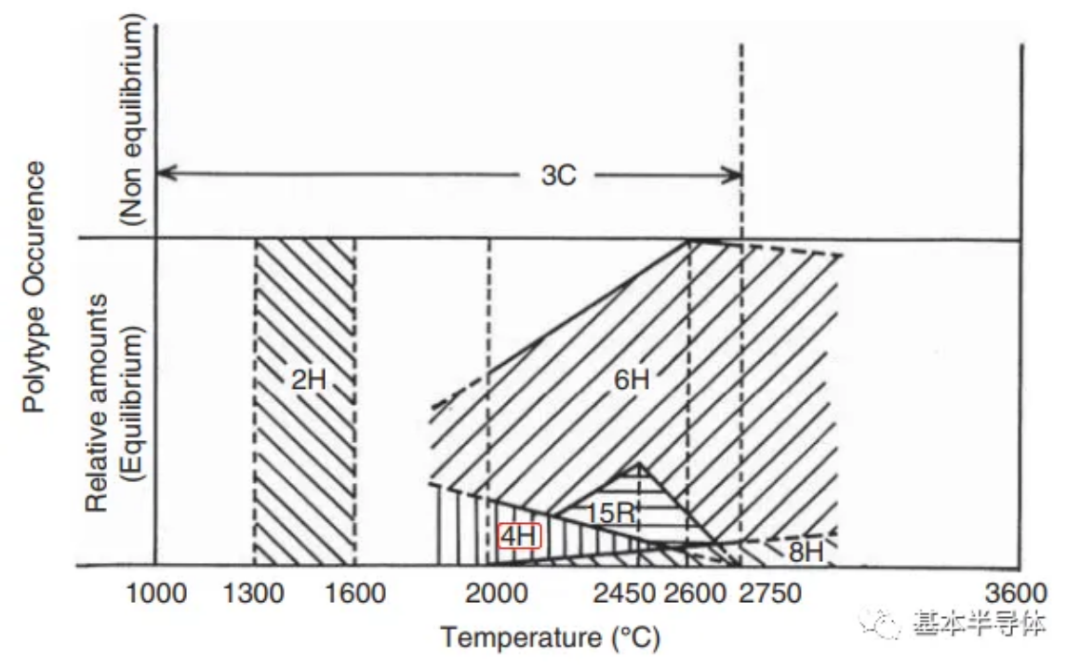

以中频感应线圈为加热电源,在涡流作用下高密度石墨发热体被加热。将高纯度碳化硅粉体填满石墨坩埚的底部,碳化硅籽晶(少量、高质量的晶体)粘结在距原料面有一定距离的石墨坩埚盖内部,然后将石墨坩埚整体置于石墨发热体中,通过调节外部石墨毡的温度,使碳化硅的原料置于高温区,而碳化硅籽晶相应的处于低温区。在超过2000℃高温下,碳化硅粉体分解成升华的硅原子、SiC2分子、Si2C分子等气相物质。气相物质在温度梯度的驱动下向低温区输送,在碳化硅籽晶的C面上形核成晶,进而生长成碳化硅晶体。

为了提高碳化硅粉体的利用率,使处于石墨坩埚最底部的粉体能够顺利输送上去,在生长过程中坩埚底部将缓慢上移。

四、制作碳化硅衬底

将制得的碳化硅晶体使用X射线单晶定向仪进行定向,之后通过整形加工、切片加工、晶片研磨、抛光、检测、清洗等一系列机加工工序,可制成透明或半透明、低损伤层、低粗糙度的碳化硅衬底。

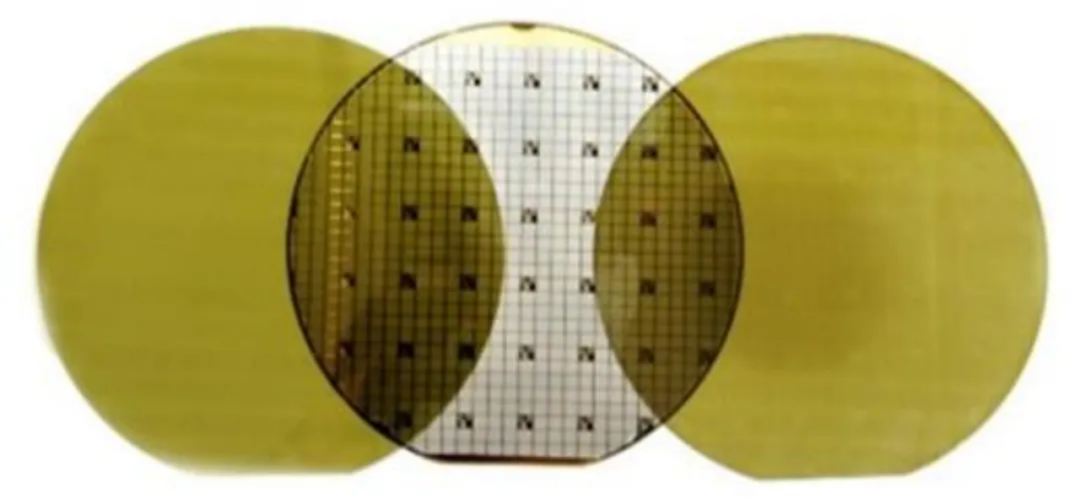

六、碳化硅衬底发展方向

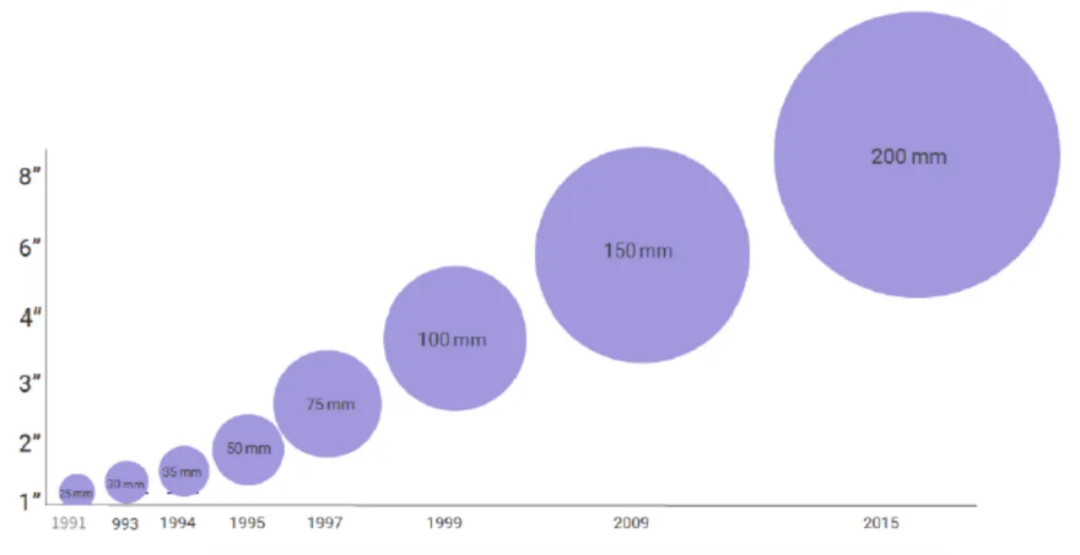

碳化硅衬底正在朝着大尺寸方向发展,目前行业内公司主要量产产品尺寸集中在4英寸、6英寸,行业领先者美国Cree公司已成功研发8英寸产品。我国已能大规模量产4英寸碳化硅衬底,并成功研发6英寸产品。

1. 衬底尺寸越大,单位衬底可制造的芯片数越多,单位芯片的成本越低

4-6英寸芯片单位成本预计降低2倍;

6-8英寸芯片单位成本预计降低20%-35%。

8寸较6寸可多切近90%的芯片数量(448颗-》845颗),边缘芯片占比从14%降低至7%,进一步降低芯片的成本。

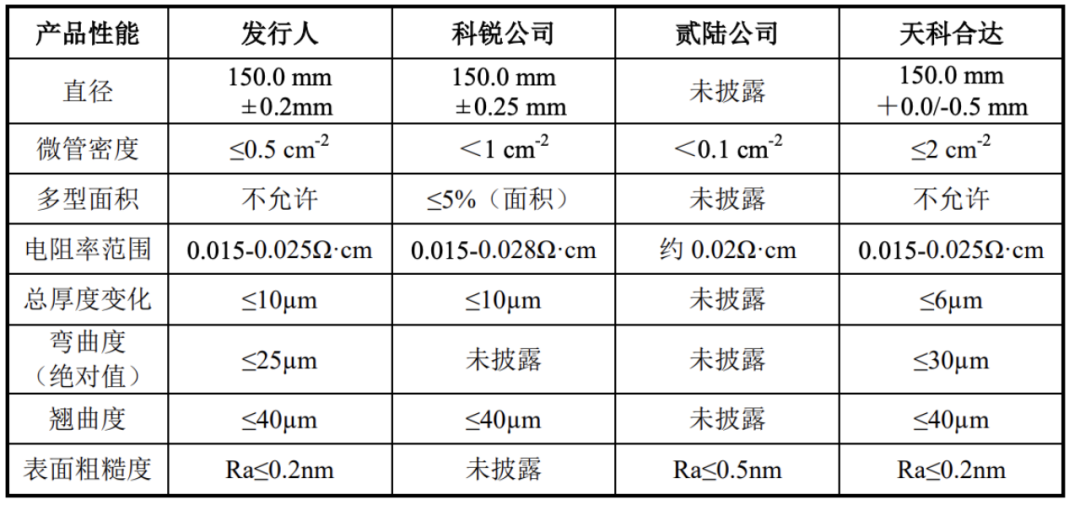

产品直径、总厚度变化、电阻率、表面粗糙度等指标国产差距不大:国产4英寸和6英寸碳化硅衬底与海外厂商产品基本相同;

微管控制方面国产存在差距:微管的存在可能导致器件过高的漏电流甚至器件击穿,各厂商都在致力于未来降低微管密度,部分龙头碳化硅企业如II-VI可将4-6寸产品的微管密度稳定控制在0.1cm-2以下,国内厂商的产品微管密度基本在 0.5-5cm-2,存在差距;

同时,国内公司在单晶性能一致性、成品率、成本等单晶质量指标方面仍存在较大差距,尤其体现在6英寸以上的大尺寸衬底。国内产品主要系数都能满足要求,但波动性较大,这会对后道加工形成困扰,车规级等需要也对稳定性有要求。天岳先进和天科合达,目前6英寸的出货量估算仅停留在千万元级别,国内厂家仍处在以产量换良率的阶段。

数据来源:天岳先进招股说明书